服务热线:400-859-1866

EN

1、高速摄像机在EHD打印技术研究中的应用

电流体动力学(EHD)打印作为一种新兴的3D打印技术,具有无需掩模、操控简单、效率高、油墨兼容性好、材料利用率高等优势,在生物组织、传感器、光伏等领域具有很好的应用前景。利用该技术可实现对半导体材料油墨的精准分配和沉积,从而提升打印效率。

大连理工大学科研团队为研究通过电流体动力学(EHD)打印在微热板上涂覆气敏材料过程中各参数对锥射流形成的影响,采用多物理场有限元仿真软件分析了锥射流形成过程,利用高速摄像机拍摄锥射流形成过程,来验证仿真分析的有效性。(详情可见《用于微热板气体传感器的EHD打印有限元仿真》)

2、实验方法

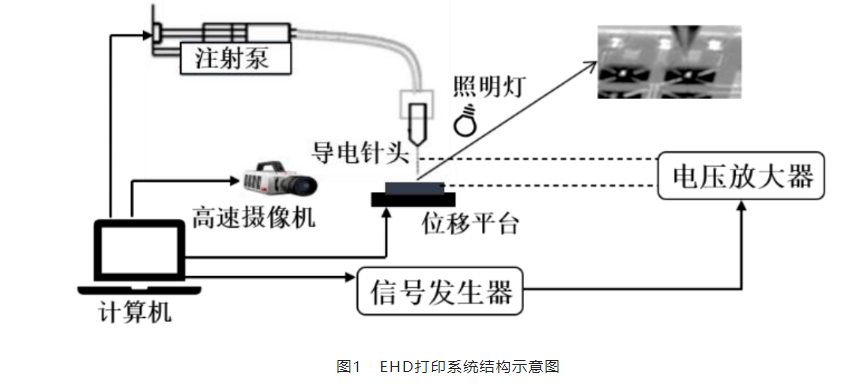

科研团队自主搭建了EHD喷墨打印系统,如图1所示。该系统是由微量注射器、信号发生器、电压放大器、照明灯、千眼狼高速摄像机、放置微热板传感器的位移平台以及对各设备进行程控的PC端等部分组成。

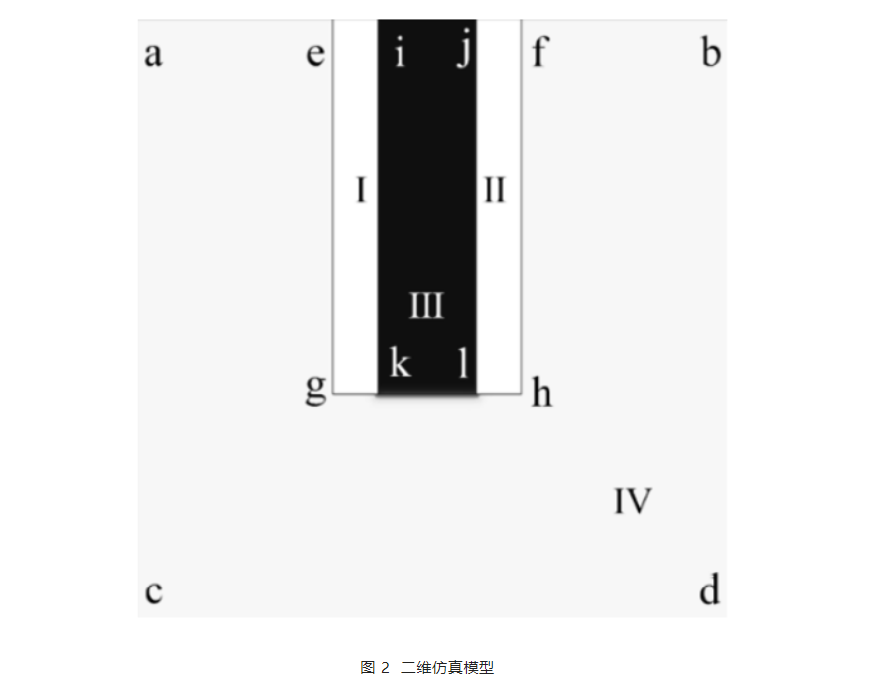

实验根据微热板气体传感器EHD打印系统建立了简化的二维有限元模型,仿真EHD打印中锥射流形成的过程,并利用高速相机记录实验过程,对两者进行对比分析。

3、实验分析

1/3.仿真结果模型的有效性

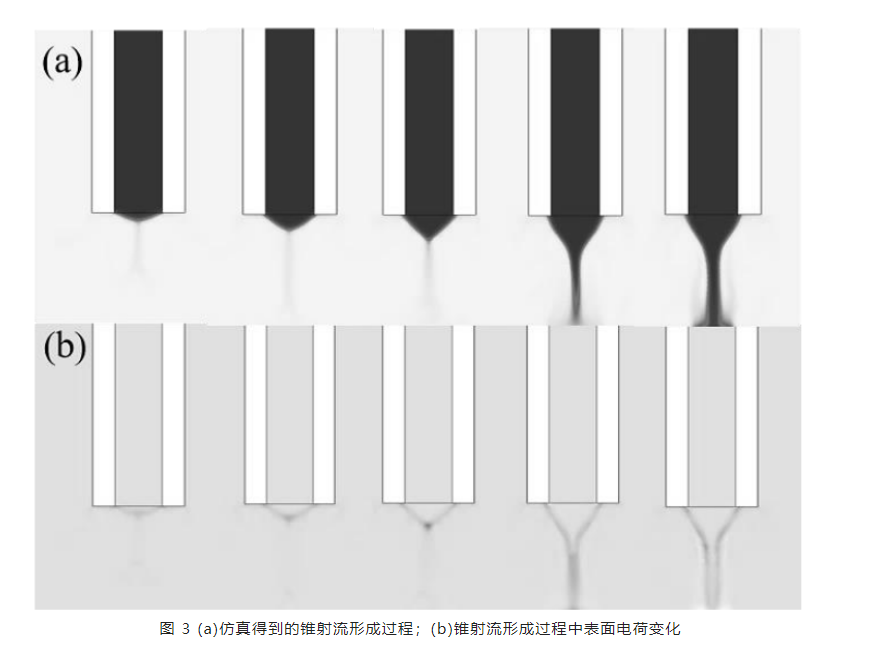

如图3(a)所示,仿真得到的流体相函数Φ随时间变化的过程,黑色对应于Φ=-1的纯液相,无色对应于Φ=1的气相。表面电荷变化过程如图3(b)所示。观察锥射流形成过程。针管内的液体在电场力的作用下逐渐被拉出形成锥形。由于表面电荷的聚集使得尖端电荷密度不断增加,最终逐渐增大的电场力突破表面张力,形成射流。射流喷射到基板上,实现打印。

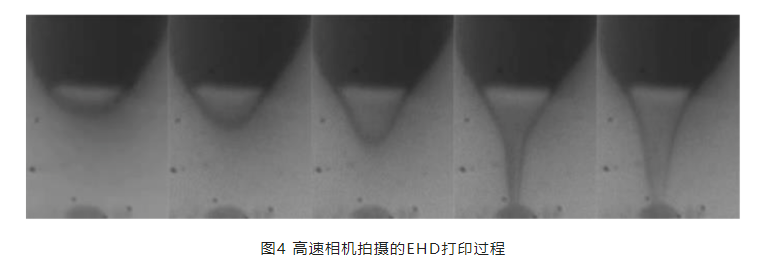

利用千眼狼高速摄像机拍摄实际EHD打印的过程如图4所示。实际打印过程与仿真计算的打印过程吻合较好,说明该二维简化模型适用于EHD打印过程的仿真,可用于分析不同参数对打印过程的影响。

2/3.针头与衬底距离

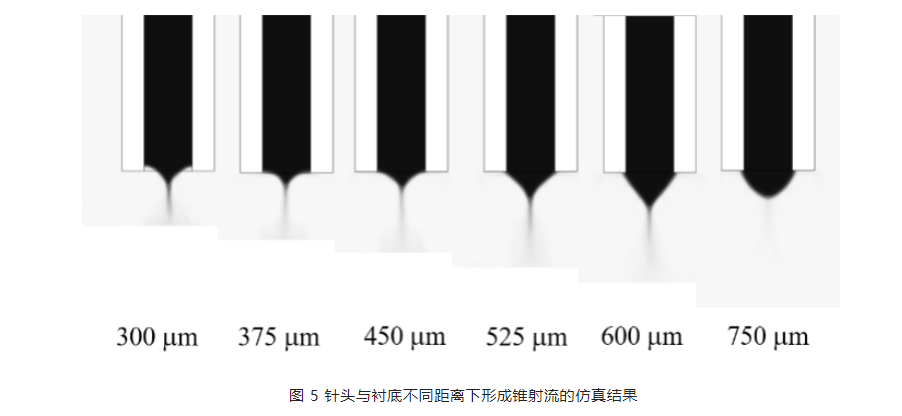

固定电压为1.5kV时,通过调节针头与衬底之间的距离d将直接影响电场力,从而影响打印过程。当距离d从300μm到750μm变化时,截取形成有效锥射流时的相函数分布如图5所示。

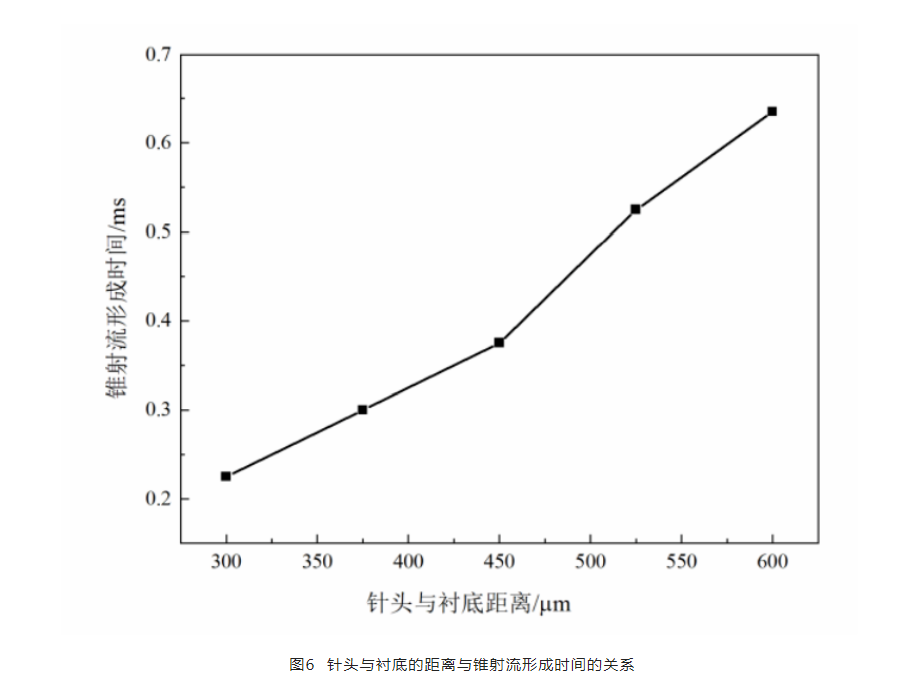

统计d与锥射流形成时间t的关系如图6所示。当针头与衬底的距离大于750μm时,虽然液体被拉出针头,但其受到的电场力不足以突破表面张力,因此无法形成有效的锥射流。当距离小于600μm,锥射流在施加电压后不到1ms内就已经迅速形成,即EHD打印过程是非常迅速的。随着针头与衬底之间距离减小,锥射流形成时间单调减小。因此,EHD打印中应使针头与衬底距离小于750μm,使其能够形成有效、稳定的锥射流。

3/3.针头内径

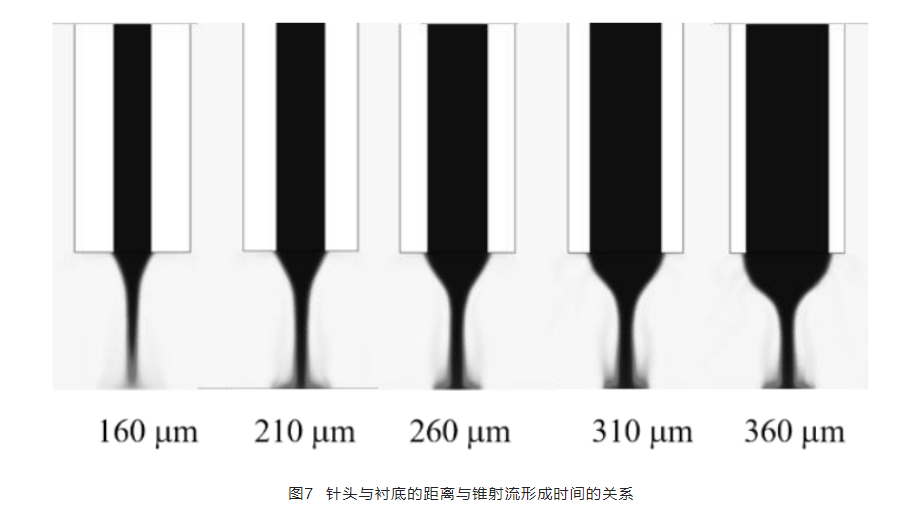

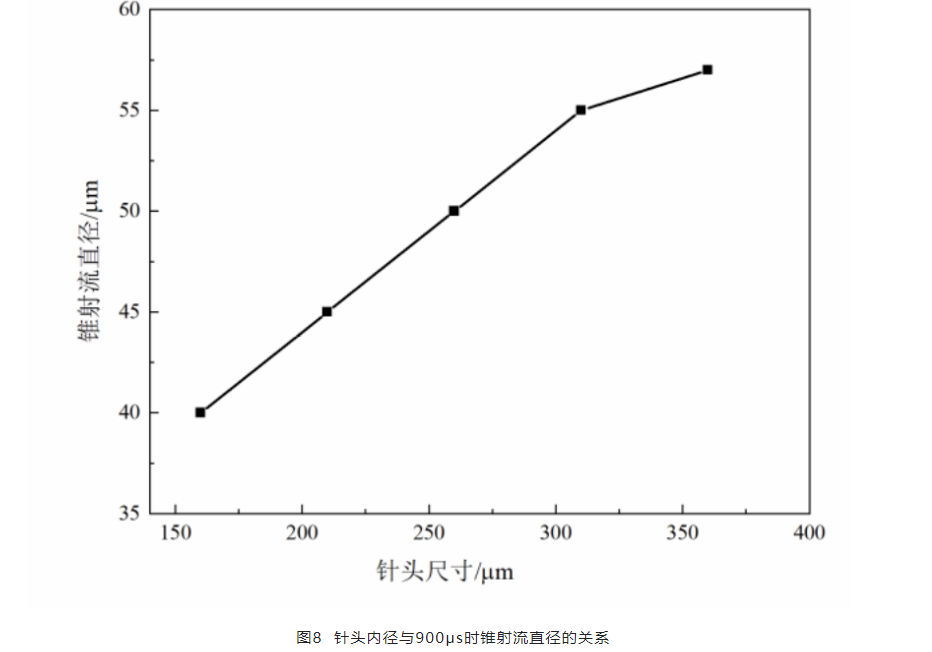

设置距离d为600μm,当针头内部直径从160μm到360μm变化时,截取仿真时间900μs时的结果如图7所示,统计距离针头300μm处的锥射流直径随针头内径变化如图8所示。结果表明,在针头内径从160μm增大到300μm时,锥射流直径从40μm增大到55μm,且两者呈线性关系。小的针头内径形成的锥射流直径更小,打印点也会相应更小,因此减小针头内径有利于提高打印精度。但是对于含有固体颗粒的气敏墨水,为了避免针头的堵塞,针头内径应比固体颗粒直径大两个数量级。因此在实际打印中应根据墨水内固体颗粒直径选择一个合适的针头内径。

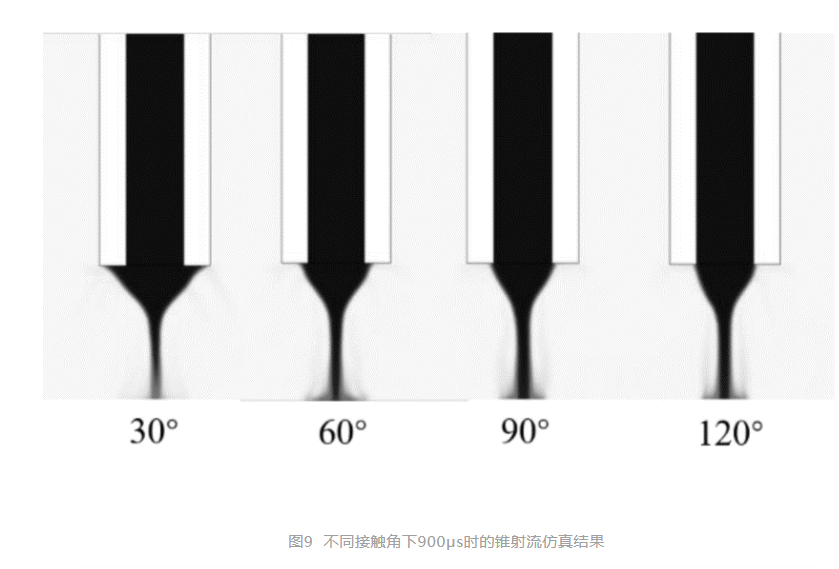

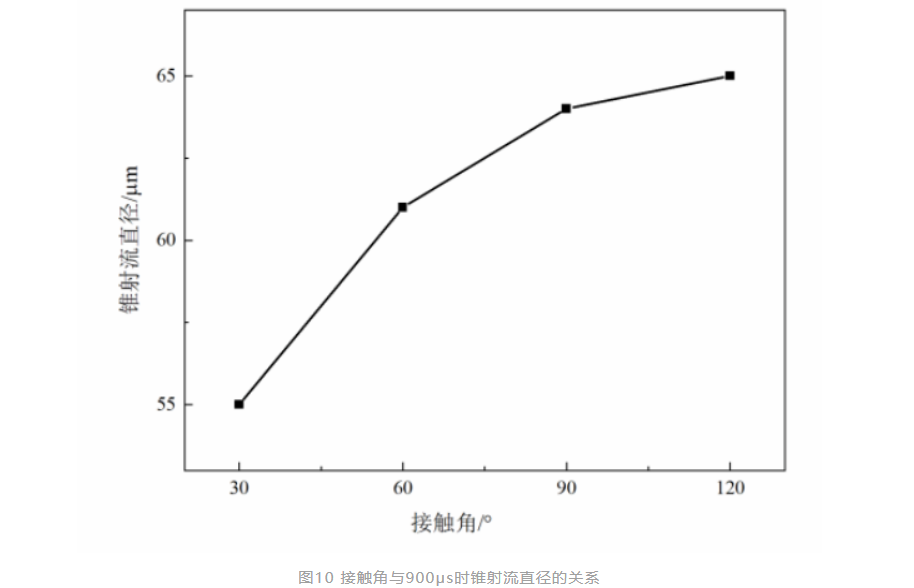

3/3.针头亲水性

设置距离d为600μm,针头内径为260μm当墨水液面在针头的接触角同时从30°到120°变化时,截取仿真时间900μs时的结果如图9所示,统计距离针头300μm 处的锥射流直径随接触角变化如图10所示。当接触角为30°时,针头表面十分亲水,因此针尖的液体直径显著大于针头内径,但形成的锥射流却较细。随着接触角的增大,针头表面从亲水向疏水过渡,针尖的液体直径逐渐减小至趋近于针头内径,但锥射流直径却逐渐增大。

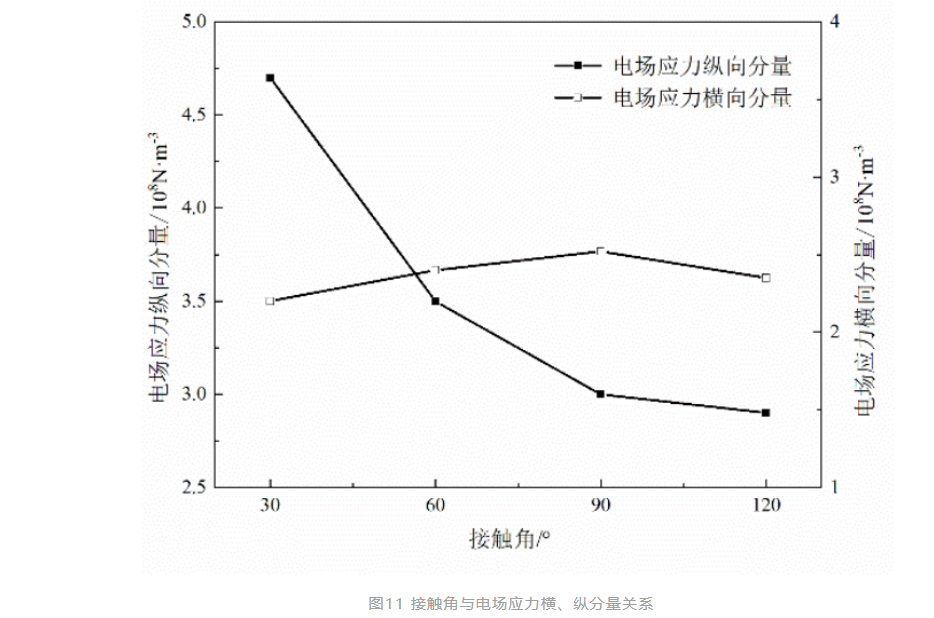

为了进一步理解这一现象,对锥射流所受电场应力进行分析,如图11所示。锥射流所受的电场应力的横向分量几乎不随接触角的变化而改变,而电场应力的纵向分量随接触角的增大逐渐减小。较大的y分量的电场应力会使锥射流在纵向被拉长变细,所以当电场应力的纵向分量减小时锥射流的直径会逐渐增大。

根据仿真结果,锥射流直径随着接触角的增大而增大。但是当接触角过小、针头亲水性强时,墨水会大量沉积在针头上,影响EHD打印稳定性。因此应选择适中的接触角以实现高精度打印。

4、实验结果

利用仿真软件模拟了EHD打印的锥射流的形成过程,仿真结果与千眼狼高速摄像机拍摄实际过程一致。仿真了针头与衬底距离、针头内径、接触角改变对锥射流形成过程的影响。结果表明随着打印针头与衬底之间的距离增加,锥射流形成时间增加。较小的针头内径和接触角会获得较小的锥射流直径。实验根据仿真结果优化EHD打印参数,在微热板上打印花状气敏材料,不但保留了材料的微观纳米结构,而且形成了较为均匀的薄膜。

5、总结

EHD打印会受到打印针头入口的压力以及墨水的动力粘度、墨水的相对介电常数等参数的影响。高速摄像机可观察打印参数对锥射流和液滴形成过程的影响,并验证仿真实验的有效性,对实际应用于微热板气敏墨水的EHD打印过程中的参数优化和调整提供指导意义。(此文源自大连理工大学研究团队)

电话:400-859-1866

邮箱:sales@agiledevice.com

地址:安徽省合肥市包河富煌新视觉大厦

微信公众号

官方抖音