服务热线:400-859-1866

EN

1.背景介绍

冶金中的非金属夹杂物对金属材料的性能有很大的影响,会使金属材料的塑性、韧性和强度等性能降低,甚至使材料出现空隙或形成裂纹。只有在极少数情况下,夹杂物可以起到改善金属材料性能的作用。因此,为了避免非金属夹杂物对金属材料的组织和性能等方面产生严重的影响,在熔炼、精炼和连铸等过程中,需要对非金属夹杂物进行有效地去除。

图1 冶金工厂

2.研究内容

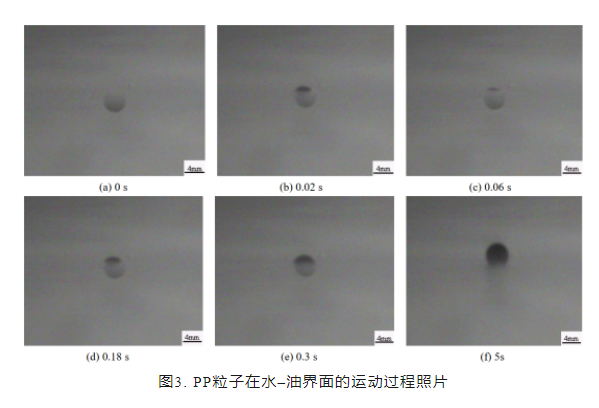

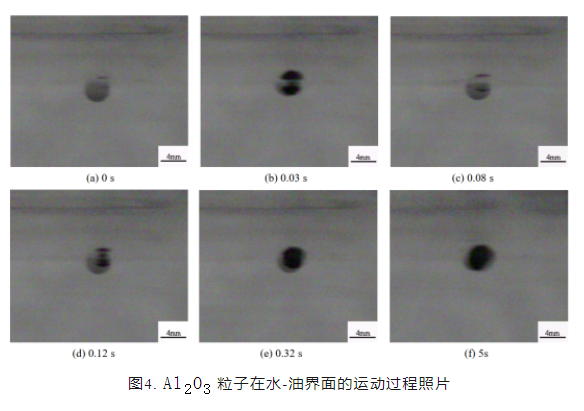

太原理工大学陈超教授研究团队为研究夹杂物在去除过程中,在钢–渣界面的运动,基于相似原理,用Al2O3和聚丙烯PP 粒子模拟夹杂物,水模拟钢液,硅油模拟钢渣,建立了一个水模型。通过改变粒子尺寸、种类,以及油层黏度等因素,观察粒子在不同条件下在水–油界面上浮的运动过程,从而分析实际炼钢生产过程中各种因素对夹杂物去除的影响。 研究基于相似理论建立水模型, 模拟钢–渣界面非金属夹杂物的分离过程,从而研究夹杂物上浮速度和尺寸以及渣的性质等因素对分离过程的影响。

图2 高速摄像观测系统组成示意图

实验所用的设备主要有容器、千眼狼5KF20高速摄像机(1920×1080@3000fps,相机自带运动分析软件)。实验容器为由亚克力制成的Φ445×600 mm 的圆柱形容器,底部圆心处开一个Ф10 mm 的口,为消除折射,圆柱外围围上棱长 600 mm 的正方体容器。

3.研究结论

实验基于相似原理建立了非金属夹杂物在渣层运动上浮的水模型,通过比较不同粒子在不同水–油界面的运动情况,分析各因素对粒子在水–油界面运动过程的影响,得出结论如下: (1)在静止的水中,粒子释放后,立即加速运动上浮,并在较短时间内达到终端速度,随后匀速到达水–油界面。当粒子到达水–油界面时,其动能逐渐转化为水–油界面的界面变形势能。 (2)在同种硅油的情况下,粒子所受浮力对其在界面的运动过程的影响较小,主要的影响因素是粒子与界面间的总润湿性,且密度较大的更容易在界面上浮。 (3)油层黏度越大,对粒子在水–油界面运动的阻力越大,从而延缓粒子穿越过程。但油层黏度对粒子最终位置的影响不大。 (4)在粒子种类及界面性质一定的情况下,当粒子由于动能过小而无法顺利穿过水–油界面时,主要受到的是界面张力的影响,其最终在界面处的停留位置与粒子尺寸无关。 4.行业应用总结 冶金研究的根本目的是通过各种加工方法达到脱碳、脱磷、脱硫、去杂物→着眼于研究过程中复杂的气-液-金-渣多相流行为和反应动力学→最重要的手段是数值模拟→建立各种多相流模型→直接的研究对象就是气泡的分布、气泡的破碎、聚合现象→需要高速相机捕捉并测量气泡的位移、运动速度等。(此文源自太原理工大学陈超教授研究团队)

电话:400-859-1866

邮箱:sales@agiledevice.com

地址:安徽省合肥市包河富煌新视觉大厦

微信公众号

官方抖音